“공정마다 꼼꼼한 검수…국산테가 최고인 이유”

대구의 여름폭염은 다른 지역과 비교불문이다는 선입관과 함께 이 곳이 1980년대인지 2010년인지 헷갈릴 정도로 대구의 안경테 제조공장은 칙칙하고 지저분하다라는 이미지가 기자에게는 각인돼 있다.

3공단 슬럼가를 연상하고 방문한 국산안경테 제조유통업체인 로얄패션광학 본사에 들어서면서 기자는 고정관념에서 탈피했다. 또, 2010년 여름, 오늘도 명품 국산 안경테 생산을 위해 무더위와 씨름을 하며 땀을 흘리고 있는 안경테 생산 직원들 모습에서 세계 시장에서 국산테가 인정받는 이유를 확인할 수 있었다.

안경테 공정은 300가지 이상이 된다. 여기에는 압축의 압축을 해 핵심 공정만 기자가 체험을 했다.

안경테 제조의 첫 발걸음이 되는 안경테 디자이너들의 디자인 회의에 참석했다. 오전 9시부터 시작 된 디자인 회의를 통해 안경테 컨셉을 정하고 드로잉에 들어갔다. 매일같이 이뤄지는 디자인 회의는 신모델 개발에 심혈을 기울이는 젊은 안경테 디자이너들의 열정을 확인했다. 그림에 젬병인 기자는 기본적인 스케치와 디자인 도면을 읽는 방법을 배웠다.

안경테 디자인이 완료되면 이 도면을 바탕으로 모델링 해 와이어 컷팅을 한다. 와이어 커팅은 지난해부터 불고 있는 국산 판테 안경을 제작하는 방법 중 하나다. 와이어 컷팅기는 첨단 설비로 국산 판테의 디자인과 품질을 결정짓는 시작이었다. 공장장의 도움으로 와이어 컷팅기에 대한 소개를 들었다. 천천히 움직이는 와이어가 다양한 프런트의 형상을 정밀하게 가공, 안경테 소재가 되는 티탄을 얇게 잘라냈다.

와이어 컷팅기로 프런트와 각종 안경테 부속품들을 잘라 냈다.

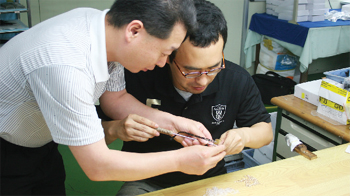

와이어 작업이 끝나자, 안경테 부속품들을 결합하는 용접실에서 용접을 체험할 수 있었다. 하지만, 바로 기자는 손을 놓을 수 밖에 없었다.

용접은 정밀치구설비와 기술이 요구되는 공정이고, 고도의 집중력과 세밀한 작업이라 자칫하면 안경테를 망가뜨릴 수 있기 때문에 민폐(?)를 끼치기 싫어 두손 들었다.

용접이 완료된 안경테들은 연마과정을 거친다. 이는 제품의 날카로운 면이나 이물질 등을 제거하는 작업이며 이때 제품의 품질을 좌우할 만큼 중요한 작업이다.

일반적으로 연마과정을 거친 안경테들은 다음 공정으로 도금에 들어가지만, 대부분의 대형 안경테 제조업체들은 협력업체에 외주를 줘서 도금처리를 한다고 한다.

도금이 완료된 안경테 제품을 가지고 코팅 착색실로 들어갔다. 코팅 착색과정을 거치면서 레이져 작업이 병행이 된다. 모든 공정이 장인정신을 가지고 있는 숙련공들이 하지만, 이 레이져 작업 역시 제품의 데코레이션 및 품번 등을 각인하는 작업이라 쉽지 않았다. 코팅과 레이져 작업이 완료되자 포장 준비를 거쳐 포장, 검품을 했다.

가장 ‘자신있게’ 할 수 있는 공정이었다. 하지만, 포장 역시 만만한 작업은 아니었다. 검품 과정은 제품 하나하나 세밀한 검품을 거쳐 안경테가 출하되기 때문에 자칫 떨어트려 흠집이 생기면 상품성이 떨어져 템플 보호 비닐과 안경테 포장 비닐 씌우는 것 하나하나 성심을 다해 포장했다.

매공정마다 안경테 제조 전문 숙련공들이 분업화 된 모습으로 최고 품질의 안경테를 그들은 생산하고 있었다. 이들의 땀방울에서 노동의 참 가치와 최근 국산테가 비상하는 이유를 짧은 하루 체험으로나마 어느정도 짐작할 수 있었다.